Vous voulez tout savoir sur Sharp, un aiguiseur de couteaux fabriqué à partir de déchets plastiques ?

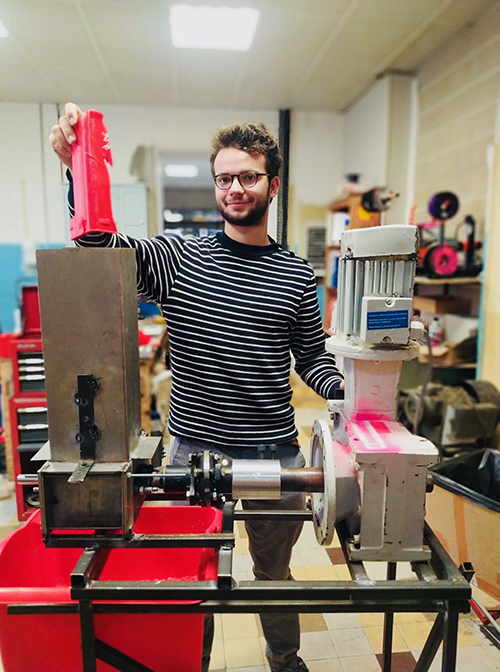

Retrouvez l'interview de Tom Godebout, élève-ingénieur de 3e année du Programme Grande école sur le campus Arts et Métiers de Châlons-en-Champagne

Est-ce que tu as créé seul cet objet ?

Non, nous sommes deux. Je travaille avec Louis Barbe, étudiant en 3e année à Télécom Paris. Nous fabriquons et bricolons des objets ensemble depuis maintenant sept ans. Nous nous sommes rencontrés en classe prépa !

Comment vous est venue l’idée d'un aiguiseur de couteaux ?

Nous faisons partie de Precious Plastic*, projet de recyclage mondial du plastique. Dans ce cadre nous avons fabriqué, il y a quelques années, des machines pour recycler le plastique dont un broyeur, une extrudeuse et une injection. Nous avions donc tout le nécessaire pour transformer des déchets en objets de valeur et aussi l'envie de réaliser un projet ayant une échelle différente de ceux que nous faisons habituellement.

A savoir que quand l’idée d’un aiguiseur de couteaux m’est venue, je l’ai tout d’abord imprimé en 3D.

*Précious Plastic : PJT (projet étudiant de 2ème année dans le cadre du Programme Grande Ecole) depuis l'année 2018 qui est repris chaque année - Fabrication de moules et étude sur les thermoplastiques pour l’injection plastique.

Le projet a été réalisé très rapidement, quelles ont été les différentes étapes ?

En effet, cela a pris seulement deux mois en tout. Le plus long a été le prototypage mais aussi de perfectionner le processus de fabrication.

Pourquoi avoir appelé ce projet Sharp ?

Nous l'avons appelé « Sharp », qui en anglais veut dire tranchant. Le A est représenté avec le symbole de l’HDPE (Polyéthylène haute densité), qui est en fait un moyen d’identification du plastique afin de pouvoir le revaloriser quand il est en fin de vie !

En quoi ta formation à Arts et Métiers t'aide dans ce projet ?

L’excellence de la formation m’a vraiment permis de développer mon organisation pour avancer dans ce projet. Plus encore, les cours techniques, dont ceux de FAO (Fabrication Assistée par Ordinateur) du campus de Châlons-en-Champagne, m’ont grandement aidé à réaliser le programme d’usinage de l’aiguiseur.